2.1 电气指标

参 数 | 最小值 | 典型值 | 最大值 | 单位 |

连续输出电流 | 0 | - | 6.0 | A |

输入电源电压(直流) | +24 | - | +80 | Vdc |

逻辑输入电流 | 7 | 10 | 20 | mA |

脉冲频率 | 0 | - | 200 | kHz |

绝缘电阻 | 500 | MΩ | ||

提供编码器电流 | 50 | mA |

2.2 使用环境及参数

冷却方式 | 散热片自然散热(如果环境温度过高,请外接散热风扇散热) | |

使用环境 | 使用场合 | 尽量避免粉尘、油雾及腐蚀性气体 |

温度 | -10℃~50℃ | |

湿度 | 40~90%RH | |

震动 | 5.9 m/s2 Max | |

保存温度 | -20℃~+80℃ | |

重 量 | 约260克 | |

2.3 机械安装尺寸图(单位mm)

注意:保持驱动器的良好散热

(1) 驱动器的可靠工作温度通常在60℃以内,电机工作温度为80℃以内;

(2) 安装驱动器时请尽量采用直立侧面安装,远离热源。必要时在安装驱动

器的电气柜上安装散热通风风扇,使电气柜里外空气对流,保证驱动器在可靠

3.1 端口定义、引线颜色说明

端子号 | 符 号 | 名 称 | 引线颜色说明 |

1 | A+ | A相电机绕组+ | 白色 |

2 | A- | A相电机绕组- | 绿色 |

3 | B+ | B相电机绕组+ | 蓝色 |

4 | B- | B相电机绕组- | 黑色 |

5 | GND | 电源输入 | DC24~80V |

6 | +Vdc | 电源输入 |

B、编码器信号输入端口

端子号 | 符 号 | 名 称 | 引线颜色说明 |

1 | EB+ | 电机编码器B相正输入 | 黄色 |

2 | EB- | 电机编码器B相负输入 | 绿色 |

3 | EA+ | 电机编码器A相正输入 | 黑色 |

4 | EA- | 电机编码器A相负输入 | 蓝色 |

5 | VCC | 编码器电源+5V输入 | 红色 |

6 | EGND | 编码器电源地 | 白色 |

端子号 | 符 号 | 名 称 | 说 明 |

1 | PUL+ | 脉冲正输入 | 信号源+5~24V皆可驱动 |

2 | PUL- | 脉冲负输入 | |

3 | DIR+ | 方向正输入 | 信号源+5~24V皆可驱动 |

4 | DIR- | 方向负输入 | |

5 | ENA+ | 电机使能正输入 | 该信号有效时电机处于自由状态,不锁机 |

6 | ENA- | 电机使能负输入 | |

7 | ALM+ | 报警信号正输出 | 驱动器故障保护后输出信号给上位机 |

8 | ALM- | 报警信号负输出 |

驱动器采用TTL电平的串口通讯接口,调试盒直接连接。驱动器与PC连接采用专用调试软件,波特率为9600。硬件采用专用的USB转TTL电平串口模块,采用PH2.0-4P端子,接线定义如下:

图示 | 引脚号 | 符 号 | 名 称 | 说明 |

| 1 | GND | GND信号地 | 0V |

2 | RxD | RX数据接收 | ||

3 | TxD | TX 数据发送 | ||

4 | +3.3V | 3.3V电源正端 | 调试盒供电,接PC调试时不接 |

注:与PC连接时,4脚供电不需要连接,确保PC机采用隔离电源供电,以

免损坏PC机。推荐使用笔记本电脑连接。

E、状态指示

绿色 LED 为电源指示灯,当驱动器接通电源时,该 LED 常亮。红色 LED 为故障指示灯,当出现故障时,该指示灯以周期性循环闪烁。红色 LED 在 一个固定间隔时间后闪烁次数代表不同的故障信息,具体关系如下表所示:

闪烁次数 | 报警名称 | 报警内容 |

1 | 过电流 | 电机电流过大(驱动器内部短路或者电机线短路) |

2 | 超速 | 电机速度超过最大限制值(最大3000转/分钟) |

3 | 位置超差 | 位置偏差计数器的数值超过设定值 |

4 | 驱动器过热 | 驱动器温度超过设定值(最高80°) |

5 | 直流过压 | 主电路输入电压超过设定值 |

6 | EPROM错误 | EPROM读写时错误 |

7 | 编码器故障 | 编码器接线错误 |

8 | 电机连接故障 | 电机接线错误或电机有断线 |

注:当出现故障时,请根据故障代码做相应的处理, ENA信号有效,驱动器将清除所有故障;驱动器重新上电也能清除故障报警。

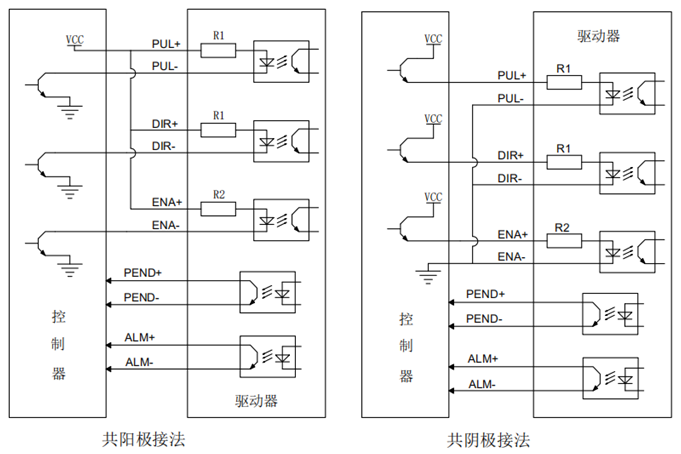

3.2 控制信号接口电路图

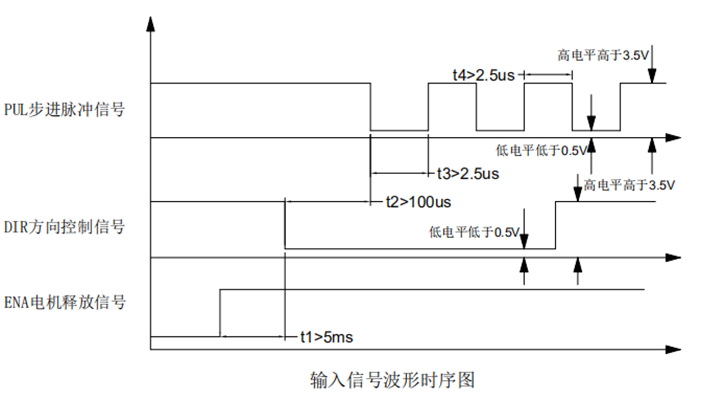

3.3 输入信号波形时序图

四、拨码开关设定

驱动器采用十位拨码开关提供细分精度设置、电机运行方向设置、电

机类型选择、驱动器控制模式选择、报警时状态输出选择及滤波时间选择,调整拨码开关设置,需要重新上电才起作用。详细说明如下:

细分设置 | 方向设置 | 脉冲模式 | 运行模式 | 报警状态 | 滤波时间 | ||||

SW1 | SW2 | SW3 | SW4 | SW5 | SW6 | SW7 | SW8 | SW9 | SW10 |

4.1细分设定

驱动器提供15种常规细分(兼容开环驱动器的细分)和一组任意细分(电子齿轮),细分表如下:

SW1 | SW2 | SW3 | SW4 | Pulse/rev |

ON | ON | ON | ON | Gear Ratio电子齿轮比 |

OFF | ON | ON | ON | 400 |

ON | OFF | ON | ON | 800 |

OFF | OFF | ON | ON | 1600 |

ON | ON | OFF | ON | 3200 |

OFF | ON | OFF | ON | 6400 |

ON | OFF | OFF | ON | 12800 |

OFF | OFF | OFF | ON | 25600 |

ON | ON | ON | OFF | 1000 |

OFF | ON | ON | OFF | 2000 |

ON | OFF | ON | OFF | 4000 |

OFF | OFF | ON | OFF | 5000 |

ON | ON | OFF | OFF | 8000 |

OFF | ON | OFF | OFF | 10000 |

ON | OFF | OFF | OFF | 20000 |

OFF | OFF | OFF | OFF | 40000 |

注:当细分拨码开关设定在电子此轮比档位时,驱动器细分将采用电子齿轮,电子齿轮的数值设定,需用专用手编控制盒来或者PC软件来进行设定。

4.2功能选择

拨码 | SW5 | SW6 | SW7 | SW8 |

功能 | 运行方向 | 脉冲模式 | 运行模式选择 | 报警时状态 |

OFF | 正向(CW) | 脉冲+方向(PUL+DIR) | 功角模式 | 低阻抗 |

ON | 反向(CCW) | 双脉冲(CW/CCW) | 全闭环模式 | 高阻抗 |

4.3速度滤波时间设定

滤波时间 | SW9 | SW10 |

4ms | ON | ON |

12ms | OFF | ON |

32ms | ON | OFF |

Default | OFF | OFF |

五、驱动器参数设置

驱动器的参数设置必须通过调试盒或者PC机采用专用调试软件,通过特定USB转TTL电平串口通讯模块,来完成参数设置。驱动器出厂默认为配套电机最佳参数,客户一般不需要修改。当参数类型与拨码设定冲突时,以拨码开关设置为准,对应参数项修改无效。具体可调整参数及功能见下表:

5.1.1 参数功能表

参数 | 名称 | 参数范围 | 说明 |

P000 | 控制参数 | ~ | 设定特定值将对应特定功能,详见5.2.1 P000设置说明 |

P001 | 细分选择 | SEt ,2~256 | *只能查看,以拨码设置为准 |

P002 | 电机运行方向选择 | 0、1 | *只能查看,以拨码设置为准 |

P003 | 电机类型选择 | 57、42 | |

P004 | 位置超差限定值 | 1~9999 | 系统默认4000 |

P005 | 锁机电流百分比 | 0~100% | 系统默认50% |

P006 | 电子齿轮分频分子 | 该值不能设为0,默认为1 | |

P007 | 电子齿轮分频分母 | 该值不能设为0,默认为1 | |

P020 | 输入脉冲数低4位 | ~ | 用于显示外部输入脉冲累计总数,分开查看高低八位。 |

P021 | 输入脉冲数高4位 | ~ | |

P100 | 运行电流百分比 | 10~120% | * |

P101 | 电流环比例系数 | 1~1000 | 出厂设置,禁止修改 |

P102 | 电流环积分系数 | 1~1000 | 出厂设置,禁止修改 |

P103 | 电流环阻尼系数 | 1~1000 | 出厂设置,禁止修改 |

P104 | 速度环比例系数 | 1~1000 | * |

P105 | 速度环积分系数 | 1~1000 | * |

P106 | 位置环比例系数 | 1~1000 | * |

P107 | 速度环前馈系数 | 1~100 | * |

P108 | 驱动器内部使能 | 0、1 | * |

P109 | 速度环阻尼系数 | 1~100 | * |

P110 | 输入输出电平设置 | 对应位0/1 | 详见5.2.2 P110设置 |

P111 | 定位精度 | 1~50 | 默认为1,定位误差为±1脉冲 |

P112 | 共振系数 | 1~12 | 默认值为6 |

P200 | 运行模式选择 | 0、1、2 | 详见4.4驱动器模式说明 |

P201 | 速度设定 | 默认60 | 速度模式下,转速设置,转/分 |

P202 | 加减速时间 | 100ms | 速度模式下,加减速时间,ms |

P203 | 刹车延时释放 | 默认0 | 详见4.2.4 P203设置 |

P204 | 报警后控制模式 | 0、1、2 | 详见4.2.5 P204设置 |

注意:驱动器出厂默认的电流环参数,速度环参数,位置环参数为配套电机最佳参数,客户一般不需要修改。如客户应用环境特殊可以在专业人员指导下修改带 * 参数,以达到最佳使用效果。部分参数修改说明如下表:

参数 | 参数名 | 参数说明 |

P004 | 位置超差限定值 | 编码器反馈数值,默认4000。超过9000则为(X-9000)*1000+9000。设置为0时,系统不做位置超差检测,在异常时会存在失控风险。 |

P104 | 速度环比例系数 | 设定值越大,增益越高,刚性度越大。 |

P105 | 速度环积分系数 | 设定值越小,积分速度越快,系统抵抗偏差越强,刚性度越大,太小容易产生超调。 |

P106 | 位置环比例系数 | 设定值越小,增益越高,刚性度越大,位置跟踪越快。但数值太小可能会引起电机振荡或超调。 |

P107 | 速度环前馈系数 | 设定值越大,跟踪相应外面速度越快,刚性度越大,最大值为100。 |

P111 | 定位精度 | 默认为1,定位误差为±1脉冲。数值越大,定 位误差越大;负载过重时数值大,可以抑制共振。 |

P112 | 共振系数 | 默认值为6。相同刚性下,数值越小定位时间越 短,更容易发生共振;数值越大定位时间越长,不容易发生共振。特殊应用可以适当修改。 |

注意:

1、 驱动器细分只能通过拨码开关设置,当设置为电子齿轮比时,请参考电子

齿轮比设置方法。

2、 闭环驱动系统不能简单的以更换电机线来改变电机的运转方向,如果电机

运行方向与给定方向不一致时,通过SW5进行换向设置。

3、 部分参数更改以后需要重新上电才能生效(P001~P007,P100,P110~P204)

当SW7切换运行模式,需重新上电,才能更改参数,否则参数会出现混乱。

4、 拨码开关设置为电子齿轮比时,驱动器细分采用电子齿轮变量来定义。通

过电子齿轮可以定义输入到驱动器的单位脉冲命令,使传动装置移动任意距离。上位控制器所产生的脉冲命令不需要考虑传动系统的齿轮比、减速比或是电机编码器线数。可以很方便的与各种脉冲源相匹配,以达到理想的控制分辨率(角度/脉冲)。计算方法如下:

*注意:切换模式后,驱动器需立即上电,驱动重新上电后才能更改参数。

各公司产品参数不太一样,文章仅供参考,根据品牌安装

189-2682-5125

网址:http://www.szmlsf.com

邮箱:495101225@qq.com

地址:广东省 深圳市 宝安区-西乡街道宝源路鸿源工业区A6栋